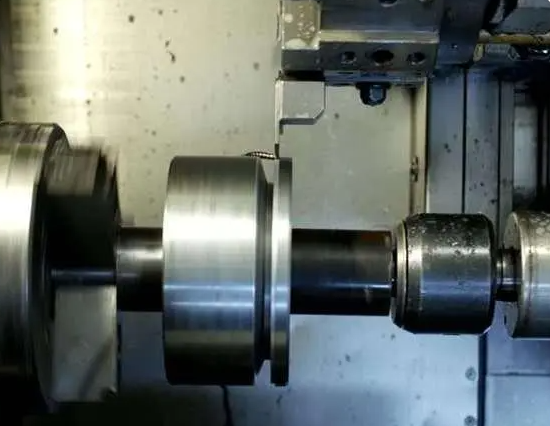

数控加工就是机床按照事先设定好的程序进行加工作业,实现对加工难度高、加工程序复杂的零部件进行加工,比如轴类部件、盘类部件等。在现阶段自动化技术的应用下,数控加工的生产效率不断提高,生产的质量越来越好,在为企业带来足够利益的同时,也提供了很大的便利。但数控加工仍然存在很多质量上的问题,影响加工的进行。

1、数控加工质量的影响因素

1.1数控系统产生的误差

数控系统产生的加工误差,主要可以分为三个部分:一是开环控制系统、二是闭环控制系统、三是半闭环控制系统。三者产生的误差原因不尽相同。开环控制系统在数控加工中,收到系统给出指定的命令后,利用驱动电路将指令放大,使驱动步进电机发生转动,最后再利用齿轮的减速装置将丝杠转动起来,利用丝杠螺母的转换性能,使平台的部件发生偏移。开环控制系统由于没有安装相应的校正控制和位置反应装置等,同时也没有安装工作台的位置检测装置,因此,在命令传递和执行的过程中,位移精准度不高,而且还很容易受到支撑件的干扰,产生较大的机床误差。闭环控制系统误差是由于丝杠螺母传动间距问题,导致在转动过程中精准度受到巨大的影响。半闭环装置因为工作台在位移的过程中受到反应环的干扰产生误差[1]。

1.2机械产生的误差

数控机床在工作的过程中,可以通过液压驱动的方式减少机床在上升和下降过程中的工作时间,天富用户注册也可以通过锁紧装置减少工作的时间。因此,不管是哪一种档次的机床在升降速的过程中,总会存在一定的时间差,导致转动出现滞后的情况,一旦系统开始工作,磨具在工作中会因为时间差的问题导致超程的出现,进而出现误差。

1.3加工产生的误差

加工产生的误差主要是因为在加工零件的过程中,使用的刀具并不能完全紧密贴合,加工的轨迹也不能够确保准确无误,不管是刀具或者是加工的轨迹都会存在一定的误差,但这仅仅是设计的问题,而不是操作和设备的问题。一般来说,这种情况产生的误差,属于不可避免的情况,因此,只要误差控制在可接受的区间之内,就会得到认可。

1.4位置误差

在实际的数控加工中,位置误差也是影响加工质量的重大因素之一。虽然现阶段很多的零件不管是质量上还是形状上都相当精良,不会存在较大的误差,但是由于零件在设计的过程中,需要考虑表面形位公差等方面的因素,需要在实际的过程中,克服机械运动的摩擦力,比如说传动的间隙、弹性形变等问题。虽然这种误差能够在闭环系统中得到一天富用户注册部分的抑制作用,但效果并不明显,而出现在开环系统,就会产生较大的误差,进而导致加工的质量下降、加工的速度变慢[2]。

1.5切割量

切割量对于数控机床的加工质量也有着很大的影响,由于切削量的不同,加工的精度也不尽相同。切割量的变化是随着进给量和速度以及深度等变化而变化。在数控加工中,每一个选择的确定都会影响加工的精度,也会影响零件在加工后表面的粗糙程度。因此,在这个过程中,通过控制切割量的变化能够有效提升加工精度。比如说,在加工操作的过程中,背吃刀量的选择就会影响加工的质量。

1.6刀具制造的误差

在数控加工中,刀具是必不可少的一环,也是加工质量的影响因素之一。刀具的制造在生产和设计的过程中都会出现一些误差,或设计误差,或制造误差,误差的存在就会导致刀具在数据加工中出现质量方面的问题。另外,刀具在生产过程中的误差虽然能够得到有效控制,但随着时间的流逝,误差越来越大,影响零件的加工精度,降低产品的质量。

2、提高数控加工质量的技术

2.1螺距补偿

现阶段,大部分的数控机床都有螺距补偿的能力,能够对运动方向的部位进行误差性补偿。而高级的数控机床已经拥有了直线度补偿的功能。但是由于数控机床误差存在着非常强的空间性,因此,仅仅采取螺距补偿是远远不够的。

2.2坐标点的补偿

坐标点的补偿就是通过机床的数控系统针对机床外部的坐标点偏移的状况,根据温度、坐标、切削力等多方面数值判断而实施的误差补偿。这种补偿方式,对于系统的加工作业不会造成任何的影响,而且由于误差模型的修改比较方便,所以在进行误差补偿的时候也非常灵活有效。一般来说,国内大部分的数控机床都拥有了此种类型的补偿器。此类补偿的工作原理是利用温度传感器对机床的温度变化误差情况进行采集,同时采集机床工作的运动坐标数据,这个数据主要是在几何方面存在的误差。采集完这些数据后,数据信号会被输送给实时补偿器,补偿器内部的模型会对信号进行对比和计算,计算出需要补偿的误差值,然后将这个数据传输到机床的数控系统中,系统会根据数据进行机械工作参数的修正完成实时补偿。除此之外,此类系统还可以和激光测量仪或位移传感器对机床工作中的几何误差和热误差进行测量,得到更加精准的数据[3]。

2.3复合误差补偿

复合误差补偿主要是机床坐标的几何补偿和热误差补偿的结合。由于机床在加工的过程中总是会受热,而且会随着温度的变化误差一直增大。在这种情况下,使用简单的几何补偿措施效果并不明显,因此需要结合几何误差和热误差,在不同的温度下实行不同的补偿措施。