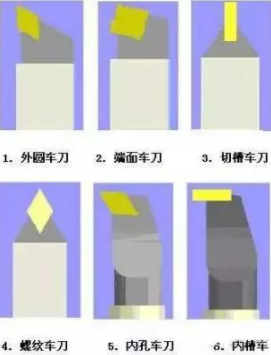

一、常用数控刀具的选择方法及刀具的几何形状

二、工件的装夹、刀具安装与操作

1、工件装夹

数控车床的夹具主要有液压动力卡盘和尾座。在工件安装时,首先根据加工工件尺寸选择液压卡盘,再根据其材料及切削余量的大小调整好卡盘夹爪夹持直径、行程和夹紧力。如有需要,可在工件尾座打中心孔,用顶尖顶紧。使用尾座时应注意其位置、套筒行程和夹紧力的调整。工件要留有一定的夹持长度,其伸出长度要考虑零件的加工长度及必要的安全距离。工件中心尽量与主轴中心线重合。如所要夹持部分已经经过加工,必须在外圆上包一层铜皮,以防止外圆面损伤。

2、刀具的安装

根据工件及加工工艺的要求选择恰当的刀具和刀片。首先将刀片安装在刀杆上,再将刀杆依次安装到刀架上,之后通过刀具干涉和加工行程图检查刀具安装尺寸。

要注意以下几项:

①安装前保证刀杆及刀片定位面清洁,无损伤。

②将刀杆安装在刀架上时,应保证刀杆方向正确。

③安装刀具时需注意使刀尖等高于主轴的回转中心。

④车刀不能伸出过长,以免干涉或因悬伸过长而降低刀杆的。

3、手动换刀

数控车床的自动换刀装置,可通过程序指令使刀架自动转位。通过[MDI]和[自动]按钮加工程序均可。也可通过面板手动控制刀架换刀。

4、对刀

对刀的目的是确定程序原点在机床坐标系中的位置,对刀点可以设定在零件、夹具或机床上,对刀时应使对刀点与刀位点重合。虽然每把刀具的刀尖不在同一点上,但通过刀补,可使刀具的刀位点都重合在某一理想位置上。编程人员只按工件的轮廓编制加工程序即可,而不用考虑不同刀具长度和刀尖半径的影响。

1)外圆刀对刀(1号刀)

①按下功能键[PROG],进入程序画面。再按下[MDI],进入[MDI]模式,通过操作面板在光标闪动输入“T0101; M03S500;”,按[INSERT]键,将程序插入。再按[循启动]按钮,执行程序,换1号刀,同时主轴正转,转速500r/min。

②在JOG或手摇方式下将刀具移至工件附近(靠近时倍率要小些),切削端面,切削完毕,保持Z轴不变,按[+X]退刀,按下[主轴停按钮,或按下[复位]键,此时主轴停止转动。

③连续按功能键[OFFSET SETTING],将G54下X及Z值均设定为0,按动屏幕下部“形状”对应软键进入10所示的画面。光标移至G01,键盘输入“Z0”按测量,完成1号刀Z向对刀。

④再次调至JOG或手摇方式,切削外圆。切削一小段足够卡尺测量外径的长度后,天富用户注册保持X轴不变,方向退出Z轴,使主轴停止,测量所切部分的外径。例如车削外径为30mm,则进入“工具补正/形状”画面后,光标停在G01一行上,键盘上键入“X30”,按“测量”完成1号刀X向对刀。

⑤1号刀对刀完毕,将刀架移开,退至换刀位置附近。

1号刀对刀

2)切槽刀对刀(2号刀)

①在MDI方式下,调2号刀,按[主轴正转]按钮使主轴旋转。

②在JOG或手摇方式下,将刀具移至工件附近,越近时倍率要越小,使2号刀的刀尖与已加工好的工件端面接触,听见摩擦声或有微小标听在G02一行上,键入“Z0”,按“测量”,完成2号刀Z向对刀。

③用与步骤(2)相同的方式,将刀具从径向靠近工件。当2号刀的刀刃与已加工好的工件外圆接触时,停止进给,工具补正/形状”画面里,将光标听在G02一行上,键入“X30”,按“测量”,完成2号刀X向对刀。

④完成2号刀对刀后,刀架移开,退到换刀位置,使主轴停转。

2号刀对刀

3)螺纹刀对刀(3号刀)

①在MDI方式下,调3号刀,按[主轴正转]按钮使主轴旋转。

②在JOG或手摇方式下将刀具移至工件附近,越近时倍率要越小,使3号刀的刀尖与已加工好的工件端面平齐,并接触工件的外圆。

③在“工具补正/形状”画面里,将光标停在G03一行上,键入“X30”,天富用户注册按“测量”,输入数值,完成3号刀X向对刀;键入“Z0”,按“测量”,完成3号刀Z向对对刀。

④刀架移开,退到换刀位置,主轴停转。

3号刀对刀

-智能工业服务平台。服务品类涵盖机械加工、数控加工、非标零部件加工、外协加工等为主的制造业服务平台,专注于中小型制造企业搭建的智能工业服务平台。