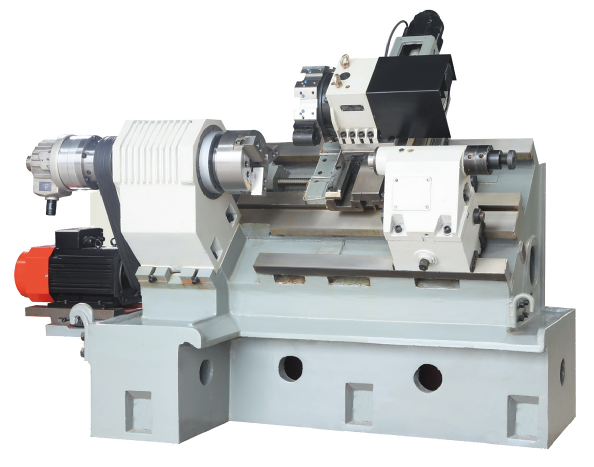

CNC机床的定位精度是指在CNC设备的控制下机床坐标轴的定位精度。数控机床的定位精度也可以理解为机床的运动精度。普通机床是手动进给的。定位精度主要取决于读数误差。数控机床的移动取决于数字程序指令。因此,定位精度取决于CNC系统和机械传动误差。

数控机床是数控机床的缩写,是一种配备程序控制系统的自动机床。加入天富控制系统可以逻辑地处理由控制代码或其他符号指令指定的程序,并用代码编号翻译代码。有限公司通过信息载体输入数控设备。CNC设备发出各种控制信号来控制机床的运动,并根据图纸要求的形状和尺寸自动加工零件。

机床的运动部件的运动在数控装置的控制下完成。在程序指令控制下的运动部件的精度直接反映了加工部件的精度。因此,定位精度是一项非常重要的测试内容。

1.直线运动定位精度检测

直线运动的定位精度一般在机床和工作台空载条件下进行。根据国家标准和国际标准化组织(ISO)的规定,数控机床的检测应进行激光测量。对于没有激光干扰器的普通用户,也可以使用标准尺和光学读数显微镜进行比较。然而,测量仪器的精度必须高于测量精度的1-2级。

为了反映多重定位中的所有误差,ISO标准规定每个定位点的平均值和色散由五个测量数据和色散带组成。

2.直线运动的重复定位精度检测

检测仪器和检测定位精度相同。一般的检测方法是测量每个坐标笔划的中点和两端附近的任意三个位置。加入天富每个位置快速移动以进行定位。在相同条件下重复定位七次,测量停止位置的值,找出读数之间的最大差值。正负符号作为坐标的重复定位精度,是反映轴运动精度稳定性的最基本指标。

3.直线运动原点返回精度检测

原点返回精度本质上是坐标轴上特定点的重复定位精度,因此其检测方法与重复定位精度完全相同。

4.检测直线运动的反向误差

线性运动的反向误差,也称为动量损失,包括坐标轴进入驱动链的驱动部件(如伺服电机、伺服液压电机、步进电机等)的反向死区,以及机械运动驱动对的反向间隙和弹性变形的综合反映。误差越大,定位精度和重复定位精度越低。

反向误差的检测方法是在测量坐标轴的移动过程中提前向前或向后移动一段距离,并以停止位置为基准,然后在同一方向上给出一定的移动指令值,使其移动一段时间,然后在相反方向上移动相同的距离以测量停止位置和参考位置之间的差。在冲程中点和两端附近的三个位置进行多次测量(通常为7次),并将获得的平均值的最大值作为反向误差值。